ブレーカープレートの設計は、スクリーン交換までの生産稼働時間を決める重要な要素です。 (すべてのプロセスには、)押出機及びスクリーンパックには、それぞれの耐圧によって(定義される高)圧力限界があります。 (スタート時(クリーンなスクリーン)の圧力損失は、プロセス圧力の下限を定義します。スクリーンのミクロン定格と関連するワイヤー径は一般に標準化されているので、定義されたろ過レベルで作業する場合、圧力損失を低減するための残りの変数は、ブレーカープレートの穴径となります。)ブレーカープレートを工夫することで圧力損失を減らし、必要なろ過レベルのスクリーンパックを圧力限界値以内で運転させることが出来ます。

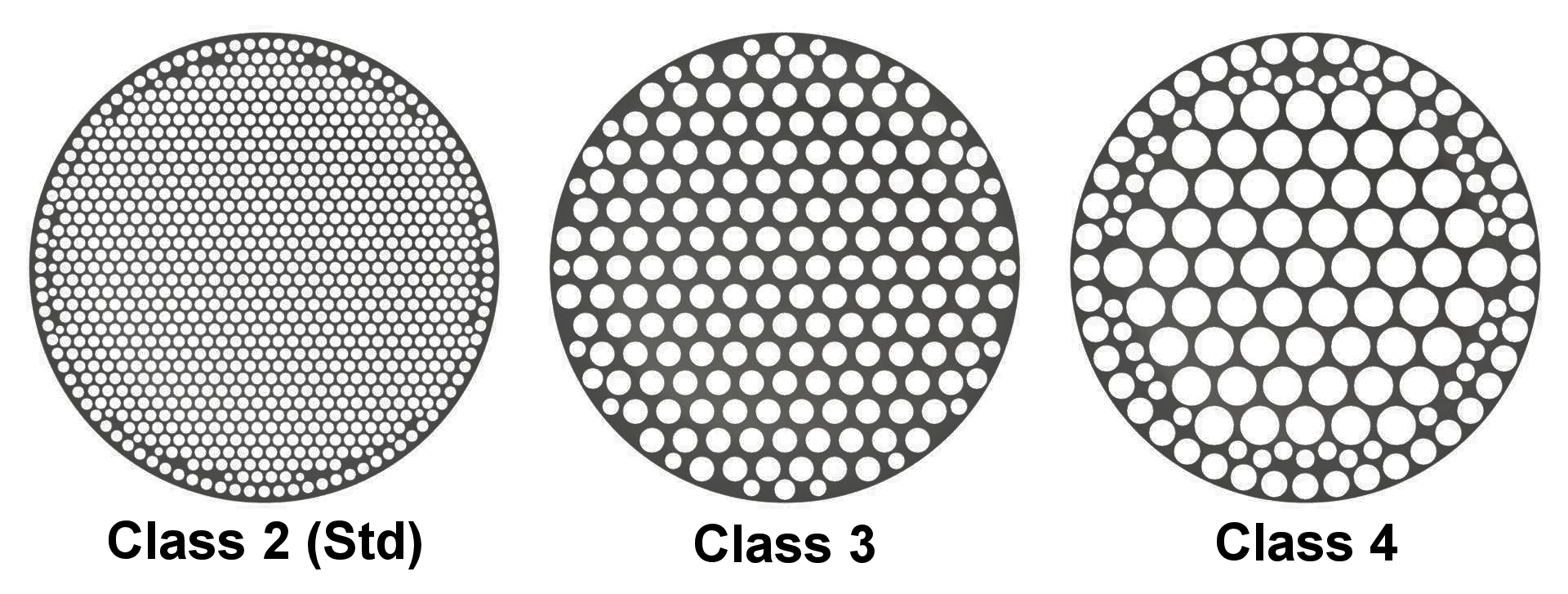

効率的なブレーカープレートの設計により、開口面積と耐圧強度のバランスをとり、圧力損失を最小に抑えています。スクリーンチェンジャーで処理されるほとんどのポリマーや接着剤には、業界標準(クラス2)のブレーカープレートの穴サイズが有効です。 しかし、高粘度、部分溶融材料では、一般的な穴径は高い圧力損失を発生させます。 このため、所定のスクリーンパックで使用できる圧力範囲とそれに対応する運転時間が減少し、スクリーン交換がより頻繁に行われることになります。

これらの材料の圧力損失を減らし、スクリーン交換の間の稼働時間を増やすために、PSIはクラス3とクラス4のブレーカープレートを提供しており、それぞれ標準のクラス2のブレーカープレートよりも順次穴が大きくなっています。 クラス2の穴は、20メッシュのスクリーンを支えるのに理想的な大きさです。 クラス3、4の穴径が大きい場合は、スーパープレートや10メッシュのスクリーンを使用して、より細かいメッシュのスクリーンをサポートします。

下記モデルに対応

CSC(連続式),DSC(非連続式)ボルト式スクリーンチェンジャー

MSC(手動式)スライドプレート式スクリーンチェンジャー

Class 2、3: 125mmまでのブレーカープレート

Class 2,3,4: 148mm以上のブレーカープレート